Bei beanspruchten Großgeräten können sich mit der Zeit die Schraubverbindungen der Starkstromanschlüsse lösen. Für den Gerätehersteller und die Anwender kann dies problematisch werden, da die gelockerten Verbindungen zur Überhitzung des Geräts bis hin zur Notabschaltung sowie zu thermischen Defekten an einzelnen Komponenten führen können. Ungeplante Stillstandszeiten und Reparaturen durch einen Service-Techniker sind die Folge. Die naheliegende Lösung für den Gerätehersteller ist ein System, das bereits vor dem Auftreten erster Schäden darüber informiert, wenn ein Gerät von gelockerten Schraubverbindungen betroffen ist. So können Techniker in vergleichsweise kurzen, kostengünstigen und besser planbaren Service-Einsätzen vor Ort das Problem lösen.

Historische Daten integriert

Der Gerätehersteller beauftragte einen Softwaredienstleister damit, eine solche Lösung zu entwickeln. Dafür stellt er Temperaturdaten zur Verfügung, die Sensoren an den Geräten über mehrere Jahre hinweg gesammelt haben. Die Daten sind ergänzt um dokumentierte Defekte, also um den auffälligen Zeitraum vor dem Defekt sowie den Ausfall- und Reparaturzeitpunkt. Aus diesen historischen Daten sollten mit statistischen Methoden sowie Machine Learning Rückschlüsse und erkennbare Muster hergeleitet werden, die auf Geräte mit gelockerten Schraubverbindungen hindeuten. Zeigt ein Gerät künftig ein ähnliches Temperaturmuster, sollte die Software den Hersteller rechtzeitig warnen. In der Praxis zeigten Methoden wie Random Forest und Zeitreihenanalysen jedoch, dass sich jedes Gerät hinsichtlich der Temperaturentwicklung anders verhält. Zudem verzeichnen die Temperatursensoren in Abhängigkeit ihrer Position unterschiedlich starke Temperaturschwankungen. Konkret erkennbare Muster für lockere Schraubverbindungen konnten anhand der Daten dadurch nicht identifiziert werden.

Mehr Information notwendig

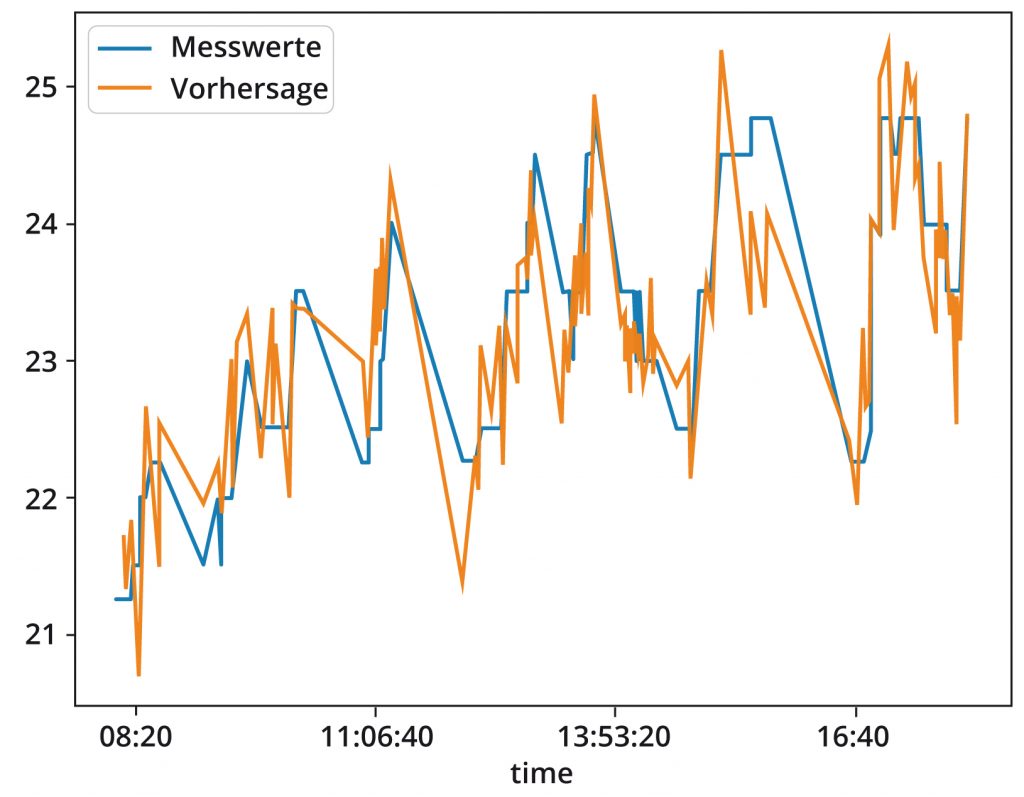

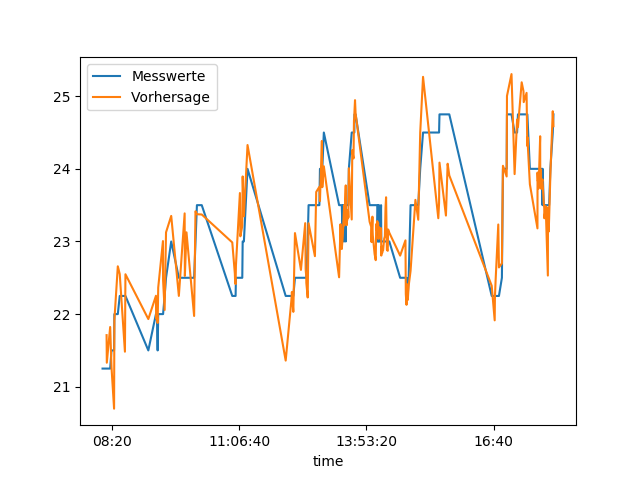

Der Gerätehersteller stellte deshalb weitere Daten in Form von Betriebsdaten, etwa Zeitreihen über ausgeführte Gerätefunktionen, zur Verfügung, die der Softwaredienstleister in Nutzungs- und Pausenzeiten unterteilte. Im Anschluss wurden diesen Zeiten die gemessenen Temperaturen aller Sensoren zugeordnet. Die Verknüpfung von Betriebsdaten und Temperaturdaten bot nun die Möglichkeit, ein einfaches Modell für die Temperaturentwicklung während der Pausenzeiten abzuleiten. Dieses diente als Basis für die Entwicklung eines erweiterten physikalischen Modells der Temperaturentwicklung in Abhängigkeit zu den Betriebsdaten. Ein solcher digitaler Zwilling ermöglicht es, den theoretischen Temperaturverlauf mit dem tatsächlichen zu vergleichen und Abweichungen festzustellen.

KI-basiertes Modell

Bedingt durch die Gerätekomplexität ist dieses physikalische Modell jedoch mit großen Toleranzen behaftet, da nicht alle in den Daten versteckten Abhängigkeiten identifizierbar bzw. mathematisch modellierbar sind. Deshalb und aufgrund der großen Datenmengen – Daten von 10.000 Geräten wurden über mehrere Jahre erfasst – verfolgt der Softwaredienstleister zusätzlich zum physikalischen Modell den Ansatz eines KI-basierten Modells, um nutzungsabhängige Temperaturverläufe vorherzusagen. Ein solches Modell benötigt kein Expertenwissen, sondern entwickelt sich selbst zum Experten. Zudem können seine Vorhersageergebnisse auch zum Entschlüsseln weiterer Temperaturanomalien dienen.